INSPECCIÓN DE TANQUES ATMOSFERICOS – API 653

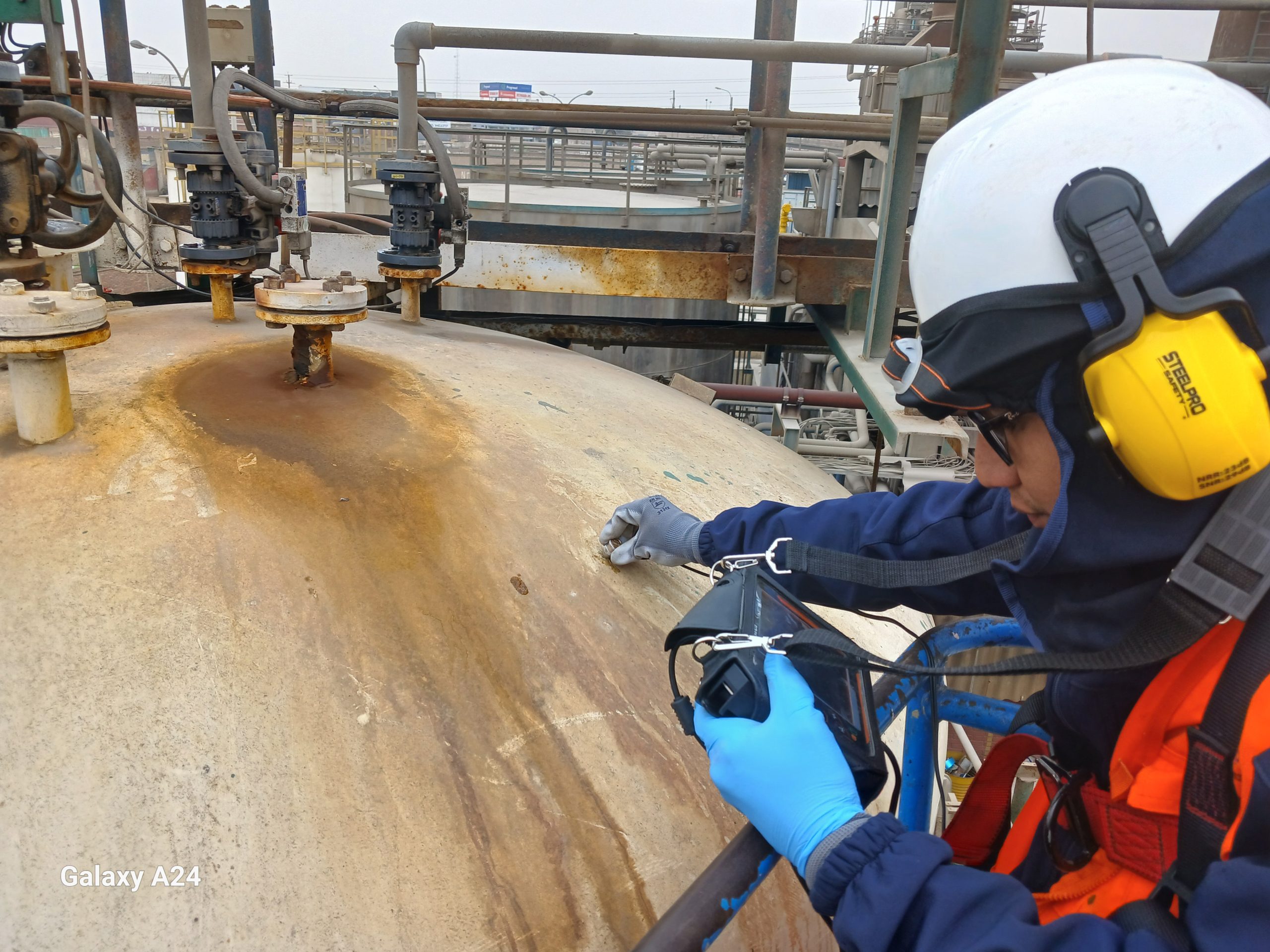

Incluimos como mínimo los siguientes ensayos no destructivos (NDT) para evaluar la integridad mecánica de los tanques atmosfericos y estimar la fecha del próximo mantenimiento sin perder la capacidad de contención:

- INSPECCIÓN VISUAL interna y externa realizadopor inspector certificado API 653.

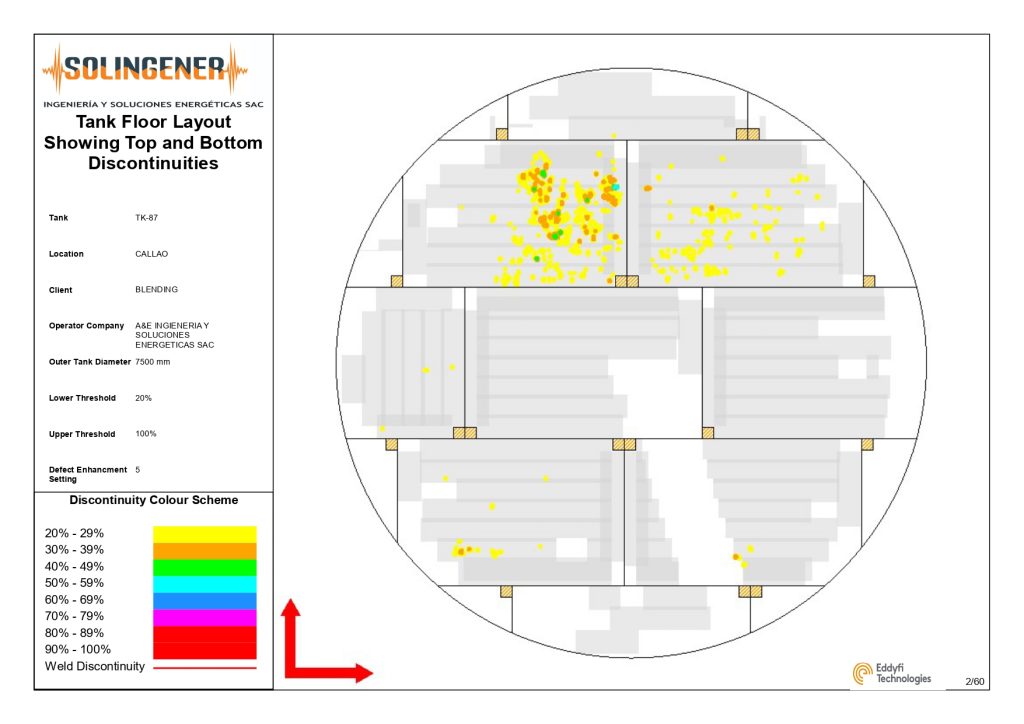

- ESCANEO MFL (MAGNETIC-FLUX LEAKAGE) a las planchas del fondo de tanque para evaluar la corrosión de las planchas que están en contacto directo con el suelo; los resultados obtenidos del ensayo son de forma cualitativa (porcentaje) y se complementan con mediciones de espesores por ultrasonido en las zonas específicas donde se presentan indicaciones.

- MEDICIÓN DE ESPESORES POR ULTRASONIDO (UT) a las planchas de los anillos del cilindro, planchas del techo, proyección del fondo (pestaña) y zonas donde el escaner de MFL no tiene acceso.

- LÍQUIDOS PENETRANTES a la soldadura de las boquillas y/o conexiones, con el objetivo de detectar fisuras o indicaciones relevantes en estas áreas críticas.

- CÁMARA DE VACIO utilizado en los cordones de soldadura de las planchas del fondo para detectar fugas pasantes y asegurar la hermeticidad.

- Entregable: Informe de Evaluación firmado por Inspector API 653 y Reportes END.

INSPECCIÓN DE RECIPIENTES A PRESIÓN – API 510

Incluimos como mínimo los siguientes ensayos no destructivos (NDT) para evaluar la integridad mecánica de los recipientes a presión y estimar la fecha del próximo mantenimiento sin perder la capacidad de contención:

- INSPECCIÓN VISUAL interna y externa realizadopor inspector certificado API 510.

- MEDICIÓN DE ESPESORES POR ULTRASONIDO (UT) a la envolvente del cilindro y cabezales para identificar los CMLs (Ubicación monitoreo de corrosión) en áreas con mayor probabilidad de mecanismo de daño por corrosión y/o agrietamiento. Cálcular la velocidad de corrosión, vida remanente y la nueva presión máxima admisible de operación (MAWP).

- LIQUIDOS PENETRANTES a la soldadura de las boquillas y/o conexiones, con el objetivo de detectar fisuras o indicaciones relevantes en estas áreas críticas.

- PRUEBA HIDROSTÁTICA cuando se han realizado reparaciones mayores y/o en caso el equipo no tenga certificado fabricación.

- Entregable: Informe de Evaluación firmado por Inspector API 510 y Reportes END.